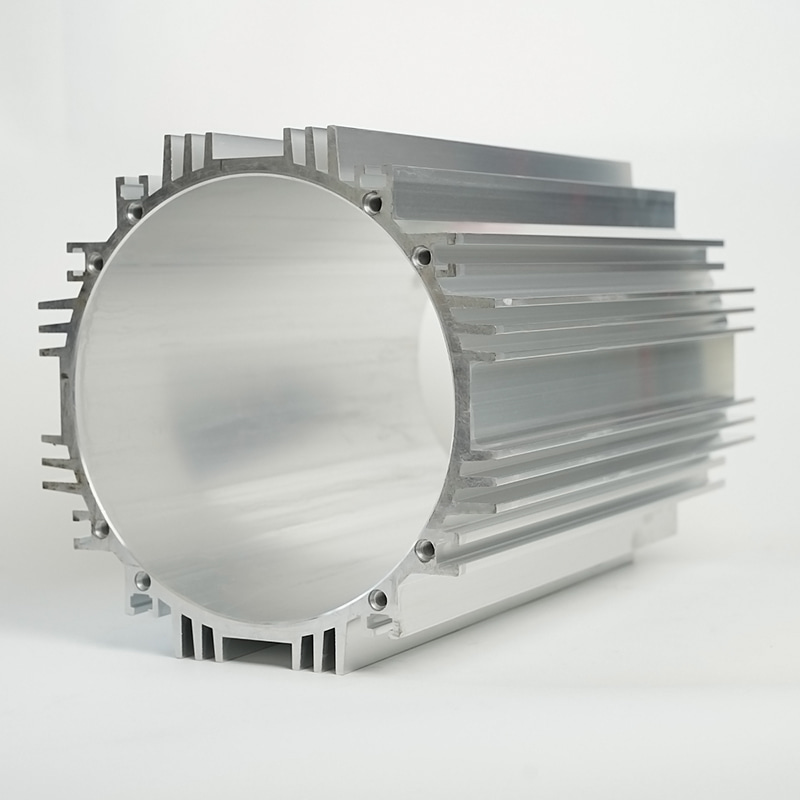

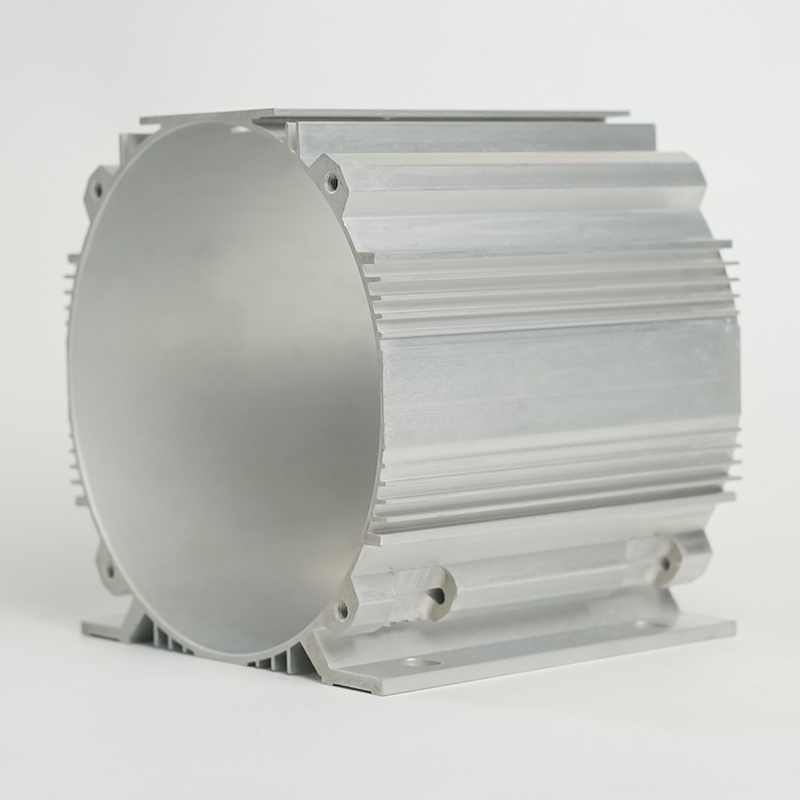

تعيد ثورة السيارات الكهربائية تشكيل مشهد السيارات، مما يضع متطلبات غير مسبوقة على كل مكون، وخاصة المحرك الكهربائي. في قلب هذا النظام القوي يوجد عنصر مهم ولكن غالبًا ما يتم تجاهله: غطاء المحرك. يقوم هذا المكون بأكثر من مجرد احتواء المحرك؛ فهو يضمن أدائها وطول عمرها وسلامتها. من بين خيارات المواد المختلفة، غلاف محرك الألمنيوم لقد برز كمعيار الصناعة بلا منازع. تتعمق هذه المقالة في المبادئ الهندسية والمزايا المادية والعوامل الاقتصادية التي تعزز مكانة الألومنيوم كخيار أول لحماية القلوب القوية للسيارات الكهربائية الحديثة.

إطلاق العنان للإدارة الحرارية الفائقة لمحركات السيارات الكهربائية

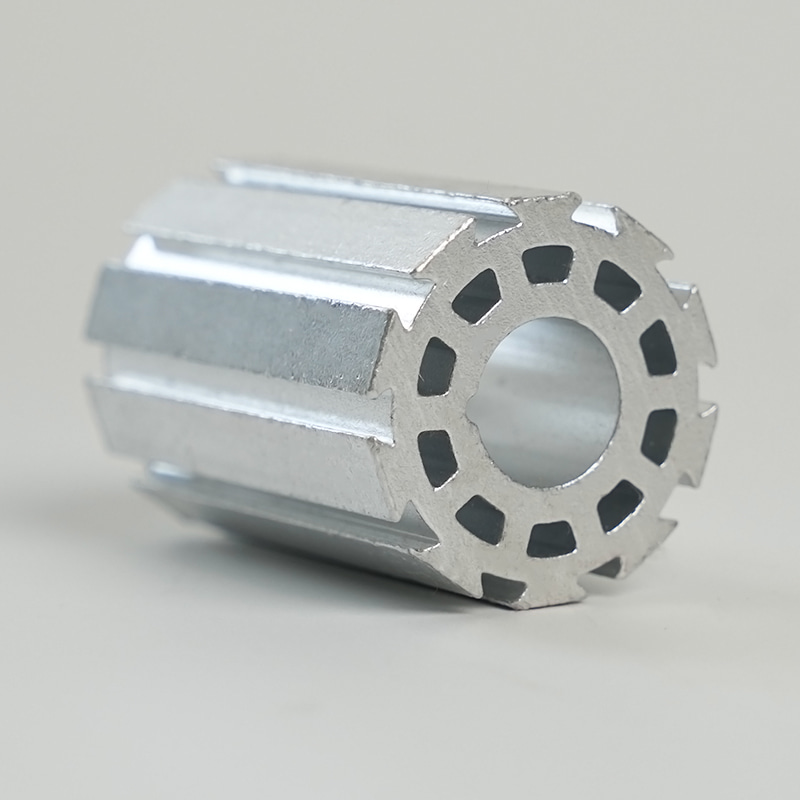

ولعل التحدي الأكثر أهمية في تصميم محرك السيارة الكهربائية هو إدارة الحرارة الهائلة المتولدة أثناء التشغيل. تؤدي الحرارة المفرطة إلى تدهور المغناطيس، وإتلاف اللفات، والعوازل، وتقليل كفاءة المحرك وعمره بشكل كبير. هذا هو المكان الذي تصبح فيه الخصائص المتأصلة للألمنيوم لا غنى عنها. إن الموصلية الحرارية الاستثنائية للألمنيوم، أعلى بحوالي 50% من الحديد الزهر، تسمح له بالعمل كمشتت حراري ضخم. فهو يسحب الحرارة بكفاءة بعيدًا عن الجزء الثابت والدوار، مما يبددها في البيئة المحيطة أو نحو سترات التبريد المدمجة. يعد تأثير التبريد السلبي هذا أمرًا ضروريًا للحفاظ على درجات حرارة التشغيل المثالية، خاصة أثناء سيناريوهات الأحمال العالية مثل التسارع السريع أو التسلق. تُترجم الإدارة الحرارية الفعالة مباشرةً إلى إنتاج طاقة متسق، وتعزيز السلامة، وزيادة الموثوقية على المدى الطويل، مما يجعلها ميزة غير قابلة للتفاوض بالنسبة لمصنعي السيارات الكهربائية.

- تبديد الحرارة: تعمل الموصلية الحرارية العالية للألمنيوم على نقل الحرارة بسرعة بعيدًا عن المكونات الداخلية المهمة، مما يمنع البقع الساخنة.

- قنوات التبريد المتكاملة: يمكن تصميم مساكن الألمنيوم المصبوب بممرات داخلية معقدة للتبريد السائل، مما يحسن بشكل كبير من كفاءة التبادل الحراري.

- نسبة الوزن إلى التبريد: يوفر الألومنيوم أفضل أداء تبريد لكل وحدة وزن، وهو مقياس رئيسي في تصميم السيارات الكهربائية حيث يكون كل كيلوغرام مهمًا.

مقارنة الخواص الحرارية لمواد الإسكان

لفهم سبب تفوق الألومنيوم في الإدارة الحرارية، من الضروري مقارنة خصائصه الرئيسية مع المواد المحتملة الأخرى. يوضح الجدول التالي الاختلافات الصارخة التي تجعل الألومنيوم هو الاختيار الأمثل. في حين أن المواد مثل الفولاذ توفر قوة عالية، إلا أن موصليتها الحرارية الضعيفة تجعلها غير مناسبة لإدارة الأحمال الحرارية في محرك السيارة الكهربائية. يشكل المغنيسيوم، على الرغم من خفة وزنه، تحديات تتعلق بالتآكل والتكلفة التي لا يواجهها الألومنيوم.

| مادة | الموصلية الحرارية (W/m·K) | الكثافة (جم/سم³) | الملاءمة للإدارة الحرارية للمركبات الكهربائية |

| سبائك الألومنيوم | 150 - 220 | 2.7 | ممتاز (التوازن المثالي بين الموصلية والوزن) |

| الحديد الزهر | 50 - 60 | 7.1 | ضعيف (ثقيل جدًا، موصلية منخفضة) |

| الكربون الصلب | 45 - 65 | 7.8 | ضعيف (ثقيل جدًا، موصلية منخفضة) |

| سبائك المغنيسيوم | 90 - 130 | 1.7 | جيد (موصلية أقل من Al، مشاكل التآكل) |

الميزة الحاسمة لتقليل الوزن في المركبات الكهربائية

في عالم السيارات الكهربائية، الوزن هو العدو الأبدي للكفاءة. يتطلب كل كيلوغرام يضاف إلى كتلة السيارة المزيد من الطاقة للتسارع والتباطؤ، مما يقلل بشكل مباشر من نطاق القيادة لكل شحنة. ال هيكل محرك من الألومنيوم خفيف الوزن يوفر ميزة كبيرة هنا. تبلغ كثافة الألومنيوم حوالي ثلث كثافة الفولاذ، مما يسمح بتخفيض كبير في الكتلة غير المعلقة لنظام نقل الحركة. لا يقتصر توفير الوزن هذا على الهيكل نفسه فحسب؛ فهو يخلق حلقة حميدة. يمكن أن يؤدي غلاف المحرك الأخف إلى هيكل عام ونظام تعليق أخف وزنًا، مما يزيد من المكاسب في النطاق. بالنسبة للمستهلكين، يُترجم هذا مباشرةً إلى عدد أقل من الزيارات إلى محطات الشحن وانخفاض تكاليف التشغيل. بالنسبة للمصنعين، فهذا يعني القدرة على تلبية لوائح الكفاءة الصارمة أو احتمال استخدام حزمة بطارية أصغر حجمًا وأقل تكلفة لتحقيق النطاق المستهدف، وهو عامل رئيسي لتوفير التكلفة.

- النطاق الممتد: يعد تقليل الكتلة أحد أكثر الطرق فعالية لتحسين كفاءة استخدام الطاقة في السيارة الكهربائية وزيادة نطاقها إلى أقصى حد بشحنة واحدة.

- الأداء المحسن: تعمل المكونات الأخف على تحسين ديناميكيات السيارة والتعامل معها وتسارعها بفضل نسبة القوة إلى الوزن الأفضل.

- التصميم العام للمركبة: يمكن إعادة تخصيص الوزن الموفر في المحرك لميزات أخرى مثل أنظمة السلامة المحسنة أو المزيد من وسائل الراحة الداخلية دون المساس بالوزن الإجمالي للمركبة.

استكشاف عمليات تصنيع المساكن المصنوعة من الألومنيوم

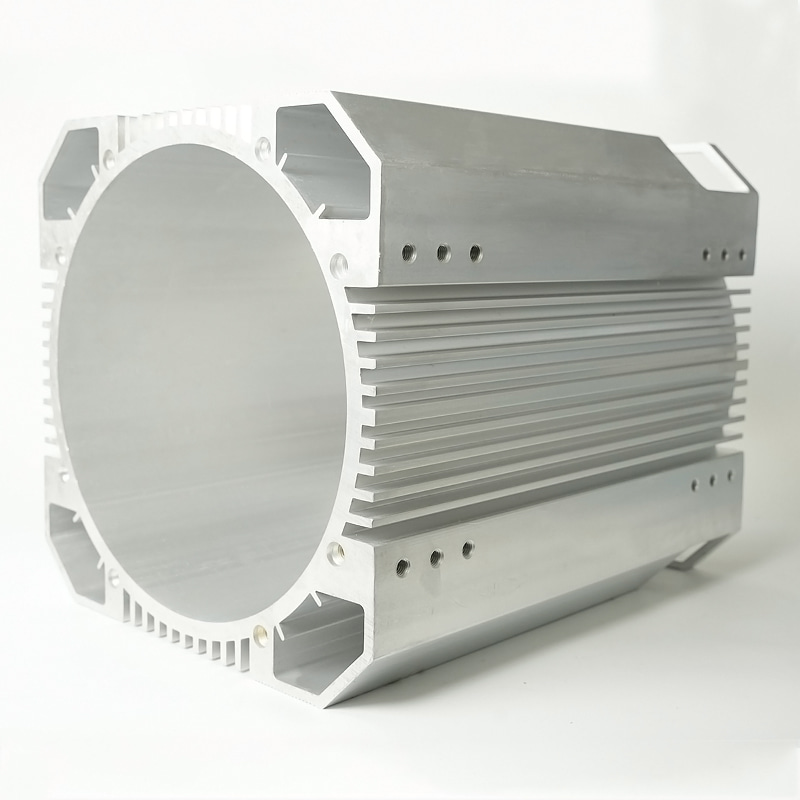

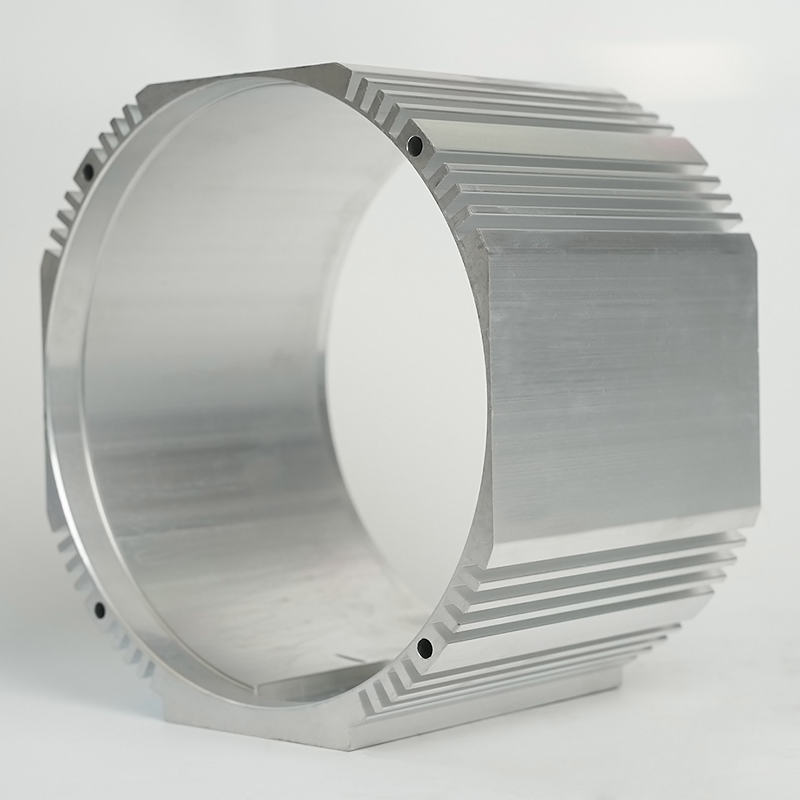

ويتم تسهيل هيمنة الألومنيوم أيضًا من خلال عمليات التصنيع المتقدمة والفعالة من حيث التكلفة والمناسبة تمامًا لإنتاج المركبات الكهربائية بكميات كبيرة. الطريقتان الأساسيتان للإنشاء غلاف المحرك المصبوب من الألومنيوم الوحدات عبارة عن قوالب صب بالضغط العالي (HPDC) وصب قوالب بالضغط المنخفض (LPDC)، ولكل منها مزايا مميزة. تشتهر HPDC بسرعة إنتاجها المذهلة وقدرتها على إنشاء أجزاء ذات أشكال هندسية معقدة وجدران رفيعة وتشطيب ممتاز للأسطح في خطوة واحدة. وهذا يجعلها مثالية للأشكال المعقدة اللازمة لزعانف التبريد والقنوات الداخلية. من ناحية أخرى، تنتج LPDC أجزاء ذات مسامية أقل وقوة ميكانيكية أعلى، والتي يمكن اختيارها للتطبيقات التي تتطلب سلامة هيكلية قصوى. يسمح اختيار العملية للمهندسين بتخصيص خصائص السكن وفقًا لمتطلبات أداء محددة مع الحفاظ على الجدوى الاقتصادية للإنتاج الضخم.

- صب القوالب بالضغط العالي (HPDC): الأفضل لإنتاج كميات كبيرة من الأشكال المعقدة ذات الجدران الرقيقة ذات الميزات المتكاملة.

- صب القالب بالضغط المنخفض (LPDC): يوفر خصائص ميكانيكية فائقة ومسامية أقل، وهو مثالي للمكونات شديدة الضغط.

- صب الرمل: تستخدم في المساكن النموذجية الكبيرة جدًا أو المنخفضة الحجم حيث تكون تكلفة الأدوات اللازمة لصب القوالب باهظة.

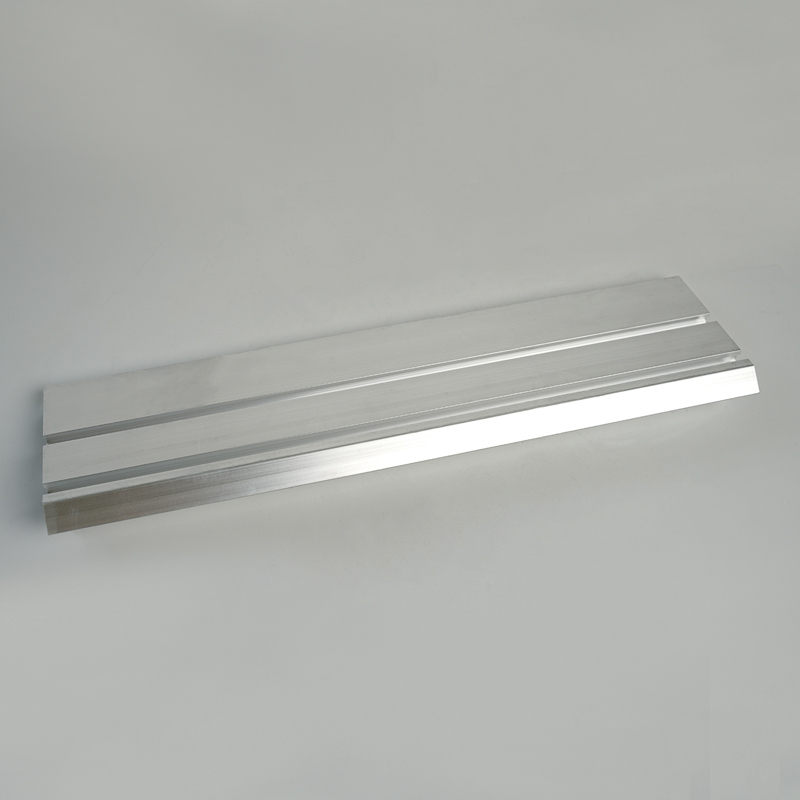

- النتوء: يستخدم أحيانًا لإنشاء ملفات تعريف أبسط وموحدة يمكن تشكيلها وتجميعها في هيكل الإسكان.

HPDC مقابل LPDC لمساكن محرك EV

يعد اختيار طريقة الصب الصحيحة قرارًا حاسمًا في مرحلة التصميم. يوازن الاختيار بين عوامل مثل تعقيد الأجزاء، والخصائص الميكانيكية المطلوبة، وحجم الإنتاج، والتكلفة. يُعد الصب بالقالب عالي الضغط الحل الأمثل لمعظم تطبيقات المركبات الكهربائية ذات الحجم الكبير نظرًا لسرعته ومرونة تصميمه. ومع ذلك، بالنسبة لمحركات الأداء حيث يكون الغلاف عنصرًا هيكليًا مهمًا، فقد يتم تحديد الصب بالقالب منخفض الضغط لتعزيز سلامته. يشرح الجدول التالي الاختلافات الرئيسية لتوضيح حالات الاستخدام النموذجية.

| المعلمة | صب القوالب بالضغط العالي (HPDC) | صب القالب بالضغط المنخفض (LPDC) |

| سرعة الإنتاج | عالية جدًا | معتدل |

| تعقيد الجزء | ممتاز (جدران رقيقة، تفاصيل دقيقة) | جيد (تفاصيل أقل من HPDC) |

| القوة الميكانيكية | جيد | ممتاز |

| المسامية | أعلى (يمكن تخفيفه بمساعدة الفراغ) | أدنى |

| تطبيق نموذجي | المساكن إنتاج كبيرة الحجم | أداء أو علب المحركات الفضائية |

المتانة ومقاومة التآكل في البيئات القاسية

يجب أن يكون مبيت محرك السيارة الكهربائية حصنًا يحمي المكونات الكهرومغناطيسية الحساسة من البيئة الخارجية بينما يدوم طوال عمر السيارة. يشكل الألومنيوم بشكل طبيعي طبقة رقيقة وصلبة من الأكسيد على سطحه عند تعرضه للهواء. هذه الطبقة مستقرة للغاية وتمنع المزيد من الأكسدة، مما يوفر مقاومة ممتازة للتآكل الناتج عن الرطوبة وأملاح الطرق والمواد الكيميائية. ويمكن تعزيز هذه السمة المتأصلة من خلال مختلف مقاومة التآكل السكن الألومنيوم معالجات مثل طلاء تحويل الكرومات (الألودين) أو مسحوق الطلاء. تضمن هذه المتانة أن يحافظ الهيكل على سلامته الهيكلية وصفاته الوقائية حتى في الظروف المناخية الأكثر تطلبًا، مما يمنع الفشل المبكر ويضمن الموثوقية على المدى الطويل. وهذا يقلل من التكلفة الإجمالية للملكية بالنسبة للمستهلك ويقلل من مطالبات الضمان للشركة المصنعة.

- طبقة الأكسيد الطبيعي: يوفر درعًا سلبيًا ضد العناصر المسببة للتآكل، مما يضمن السلامة على المدى الطويل.

- المعالجات السطحية: يمكن تطبيق الطلاء الأنودي أو مسحوق الطلاء لتعزيز صلابة السطح ومقاومة التآكل بشكل أكبر في البيئات القاسية.

- مقاومة التأثير: يمكن تصنيع سبائك الألومنيوم لتوفير صلابة ممتازة، وحماية المحرك من الأضرار المادية الناجمة عن حطام الطريق أو التأثيرات البسيطة.

الحماية ضد التداخل الكهرومغناطيسي (EMI)

تعد المحركات الكهربائية مصادر قوية للتداخل الكهرومغناطيسي (EMI)، والذي يمكن أن يعطل بشدة الأجهزة الإلكترونية الحساسة القريبة، مثل أجهزة الكمبيوتر الموجودة على متن السيارة، وأجهزة الاستشعار، وأنظمة الاتصالات. وظيفة رئيسية ولكن غير مرئية في كثير من الأحيان لـ EMI التدريع السكن الألومنيوم هو بمثابة قفص فاراداي. باعتباره مادة موصلة، يحتوي الألومنيوم بشكل فعال على المجالات الكهرومغناطيسية الناتجة عن التيارات المتناوبة داخل المحرك. يعد هذا التدريع أمرًا ضروريًا للتوافق الكهرومغناطيسي (EMC)، مما يضمن عمل الأنظمة الرقمية العديدة للسيارة الكهربائية دون أي تداخل. بدون الحماية المناسبة، يمكن أن تتلف الإشارات المهمة، مما يؤدي إلى حدوث أعطال ورموز خطأ وتجربة قيادة معرضة للخطر. يوفر استخدام هيكل واحد من الألومنيوم المصبوب غير الملحوم درعًا فائقًا ومستمرًا مقارنة بالتجميعات المصنوعة من أجزاء متعددة.

- تأثير قفص فاراداي: يحبس الغلاف الموصل المجالات الكهرومغناطيسية بالداخل، ويمنعها من الإشعاع والتداخل مع الأجهزة الإلكترونية الأخرى.

- تصميم سلس: يسمح الصب بالقالب ببناء من قطعة واحدة يقلل من الفجوات والدرزات، والتي تمثل نقاط تسرب محتملة لـ EMI.

- التأريض: يوفر الغلاف مسارًا تأريضًا مثاليًا للضوضاء الكهربائية، مما يعزز من فعالية الحماية.

التعليمات

لماذا يعتبر الألومنيوم أفضل من البلاستيك في أغلفة محركات السيارات الكهربائية؟

في حين يتم استخدام بعض المواد البلاستيكية عالية الأداء في بعض تطبيقات السيارات، فإن الألومنيوم يتفوق بشكل كبير على أغلفة محركات السيارات الكهربائية نتيجة لثلاثة أسباب حاسمة: الإدارة الحرارية، والسلامة الهيكلية، والدرع الكهرومغناطيسي. تعتبر المواد البلاستيكية عمومًا عوازل حرارية، مما يعني أنها تحبس الحرارة داخل المحرك، مما يؤدي إلى ارتفاع درجة الحرارة والفشل السريع. الألومنيوم، كموصل، يسحب الحرارة بعيدا. ثانيًا، تعد القوة الهيكلية والصلابة للألمنيوم ضرورية لدعم المكونات الداخلية القوية والحفاظ على التفاوتات الدقيقة في ظل أحمال عزم الدوران العالية والاهتزازات. وأخيرًا، يعتبر الألومنيوم موصلًا متأصلًا يوفر حماية أساسية من التداخل الكهرومغناطيسي (EMI)، وهو ما لا يمكن للمواد البلاستيكية توفيره ما لم يتم تغليفه بمادة موصلة، مما يزيد التكلفة والتعقيد.

هل هناك أي عيوب لاستخدام الألومنيوم في علب المحركات؟

إن المقايضة الأساسية مع الألومنيوم، مقارنة بمواد مثل الفولاذ، هي انخفاض قوة المواد الخام وصلابتها. ومع ذلك، يتم تخفيف ذلك بشكل فعال من خلال الهندسة الذكية. يستخدم المهندسون سبائك ألومنيوم محددة عالية القوة ويصممون الهيكل بتضليع استراتيجي ومقاطع أكثر سمكًا وهندسة محسنة لتحقيق الصلابة والقوة اللازمتين. علاوة على ذلك، في حين أن تكلفة المواد الخام للألمنيوم يمكن أن تكون أعلى من الحديد، فإن التكلفة الإجمالية غالبًا ما تكون أقل بسبب التوفير في التصنيع (على سبيل المثال، دورات الصب الأسرع) والفوائد النهائية لتقليل الوزن (على سبيل المثال، زيادة المدى، حجم بطارية أصغر). لذلك، عند النظر إليها من منظور النظام الكامل، فإن المزايا تفوق بكثير الاعتبارات المادية الأولية.

كيف يمكن مقارنة تكلفة غلاف الألمنيوم بالمواد الأخرى؟

عند تقييم التكلفة، من المهم النظر إلى ما هو أبعد من السعر البسيط للكيلوغرام الواحد من المادة الخام. ويكشف تحليل هندسة القيمة الإجمالية ذلك غلاف محرك الألمنيوم غالبا ما يوفر تكلفة إجمالية أقل. على الرغم من أن سبائك الألومنيوم الخام قد تكون أكثر تكلفة من الحديد الزهر، إلا أن كثافة الألومنيوم المنخفضة تعني أنك تستخدم مواد أقل من حيث الحجم. والأهم من ذلك، أن عملية صب الألمنيوم بالضغط العالي سريعة وفعالة للغاية، مما يؤدي إلى انخفاض تكاليف التصنيع لكل جزء بكميات كبيرة. يتم تحقيق التوفير الأكثر أهمية في المرحلة التشغيلية للمركبة: حيث يعمل تقليل الوزن بشكل مباشر على تحسين كفاءة الطاقة، مما يسمح لشركات صناعة السيارات باستخدام حزمة بطارية أصغر وأقل تكلفة لتحقيق نفس نطاق القيادة، وهو ما يمثل توفيرًا هائلاً في التكلفة.

هل يمكن إعادة تدوير علب المحركات المصنوعة من الألومنيوم؟

نعم، هذه إحدى أهم المزايا البيئية للألمنيوم. الألومنيوم قابل لإعادة التدوير بنسبة 100% دون أي خسارة لخصائصه المتأصلة. تتطلب عملية إعادة تدوير الألومنيوم حوالي 5% فقط من الطاقة اللازمة لإنتاج الألومنيوم الأولي من خام البوكسيت. في نهاية عمر السيارة الكهربائية، يمكن بسهولة فصل غلاف المحرك المصنوع من الألومنيوم وإعادة تدويره مرة أخرى إلى مواد عالية الجودة للمسبوكات الجديدة، مما يؤدي إلى إنشاء دورة حياة مغلقة الحلقة. تعمل إمكانية إعادة التدوير الرائعة هذه على تقليل البصمة الكربونية الإجمالية لعملية تصنيع المركبات بشكل كبير وتتوافق تمامًا مع الروح المستدامة لصناعة التنقل الكهربائية.

ما هي اعتبارات التصميم الرئيسية لغطاء محرك السيارة الكهربائية المصنوع من الألومنيوم؟

إن تصميم مسكن فعال هو جهد معقد متعدد التخصصات. تشمل الاعتبارات الرئيسية ما يلي: التصميم الحراري: دمج مسارات التبريد الفعالة (مثل السترات المائية) وزيادة مساحة السطح لتبديد الحرارة. التحليل الهيكلي: التأكد من قدرة الهيكل على تحمل تفاعلات عزم الدوران والاهتزازات وأحمال الصدمات دون انحراف يتجاوز الحدود المقبولة. حماية EMI/RFI: التصميم من أجل الاستمرارية والختم الفعال في المفاصل لاحتواء الانبعاثات الكهرومغناطيسية. قابلية التصنيع: تصميم الجزء الخاص بعملية الصب، مع دمج زوايا السحب المناسبة، وتقليل اختلافات سمك الجدار. تكامل التجميع: بما في ذلك نقاط التثبيت الدقيقة للمحرك والمحامل ومكونات السيارة الأخرى، وضمان إغلاق الأسطح لمنع الطقس.