1.

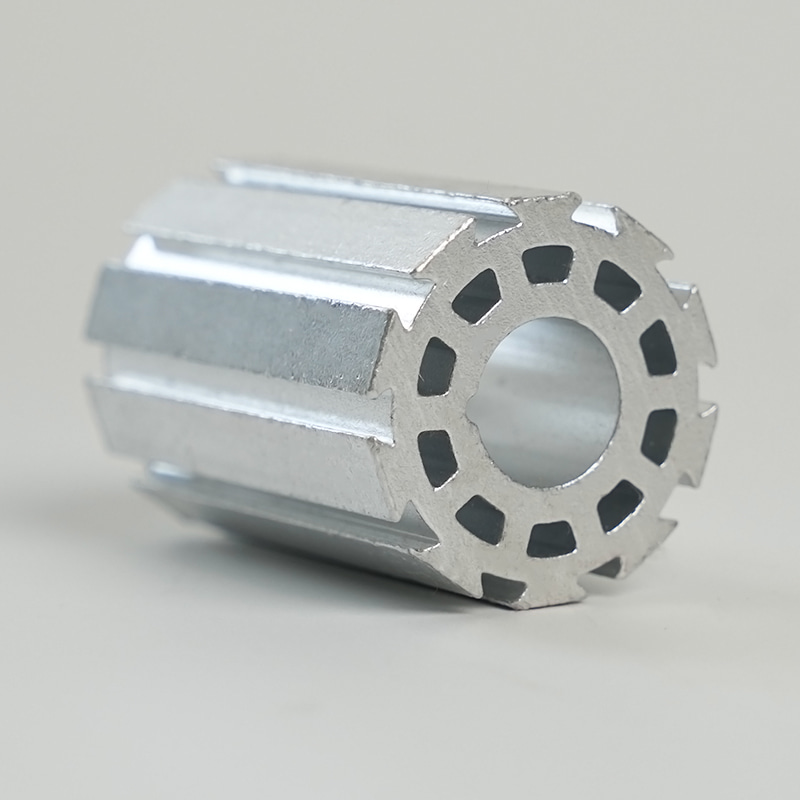

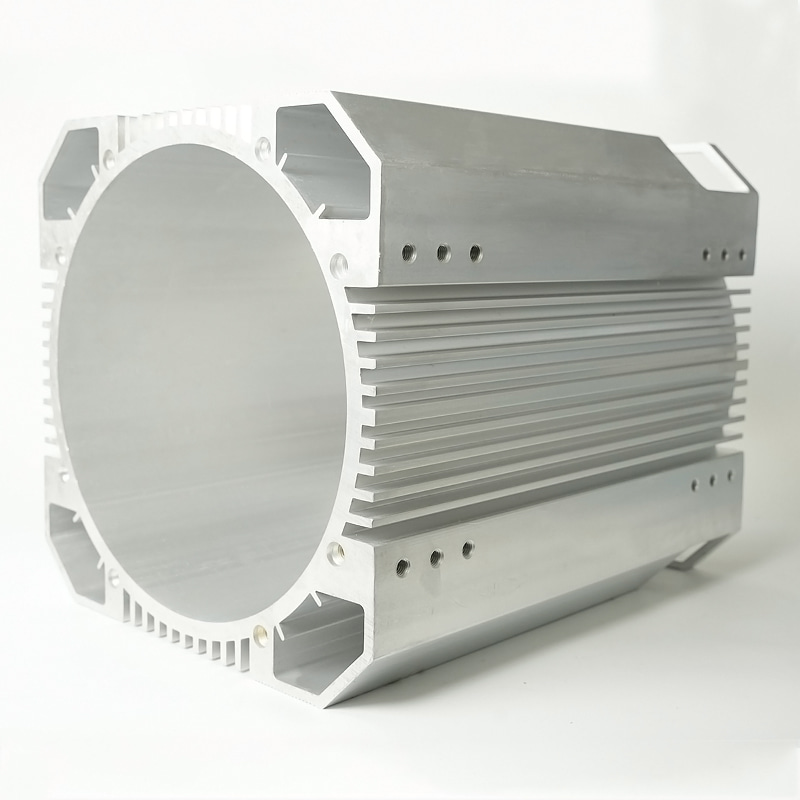

ستقوم محركات السيارات بتوليد الكثير من الحرارة أثناء التشغيل. إذا لم يكن من الممكن تفريقها في الوقت المناسب ، فسوف يتسبب ذلك في ارتفاع درجة حرارة الأجزاء وتفشل ، وحتى تسبب مخاطر السلامة. الإسكان بالوعة الحرارية تتمثل الوظيفة الرئيسية في تصدير الحرارة التي تم إنشاؤها بسرعة بواسطة المكونات الرئيسية مثل المحركات وصناديق التروس من خلال التوصيل الفعال للحرارة والإشعاع الحراري للحفاظ على تشغيل النظام ضمن نطاق درجة حرارة آمنة. تنعكس وظيفتها على وجه التحديد في الجوانب التالية:

أولاً ، يزيد مساكن الجار الحراري من منطقة تبديد الحرارة ، ويسرع تدفق الهواء أو الدورة الدموية السائلة ، ويحسن كفاءة التبادل الحراري. على سبيل المثال ، في محرك توربيني ، يمكن لسكن تبديد الحرارة إجراء درجة الحرارة العالية للشاحن التوربيني على الفور إلى وسيط التبريد لتجنب توهين الأداء الناجم عن ارتفاع درجة الحرارة التوربينية.

ثانياً ، يجب أن يكون لقشرة تبديد الحرارة قوة هيكلية جيدة ومقاومة للتآكل لتحمل الاهتزاز والتأثير والتآكل البيئي المعقد أثناء تشغيل السيارة (مثل درجات الحرارة العالية والمنخفضة ، والبقع الزيتية ، والمواد الحمضية والقلوية ، وما إلى ذلك). وهذا يتطلب أن مادة الصدفة ليس لها توصيل حراري ممتاز فحسب ، بل تلبي أيضًا التوازن بين الخواص الميكانيكية والقدرة على التكيف البيئي.

بالإضافة إلى ذلك ، مع شعبية مركبات الطاقة الجديدة ، تعتمد احتياجات تبديد الحرارة للمحركات وحزم البطاريات أيضًا على غلاف الجار الحراري عالي الأداء. إن النظام ثلاثي الكهرباء للسيارات الكهربائية (البطارية والمحرك والتحكم الإلكتروني) حساس لدرجة الحرارة ، ويمكن أن تضمن قشرة تبديد الحرارة الفعالة عمر البطارية وكفاءة المحرك ، وتحسين القدرة على التحمل والسلامة في السيارة.

2. مقارنة بين اختيار المواد وأداء السكن الحراري

المواد هي الأساس لتحديد أداء الإسكان بالمرار الحر. حاليًا ، تشمل مواد قذيفة تبديد الحرارة الشائعة الاستخدام في صناعة السيارات سبيكة الألومنيوم وسبائك النحاس وسبائك المغنيسيوم والمواد المركبة ، وتختلف خصائصها بشكل كبير:

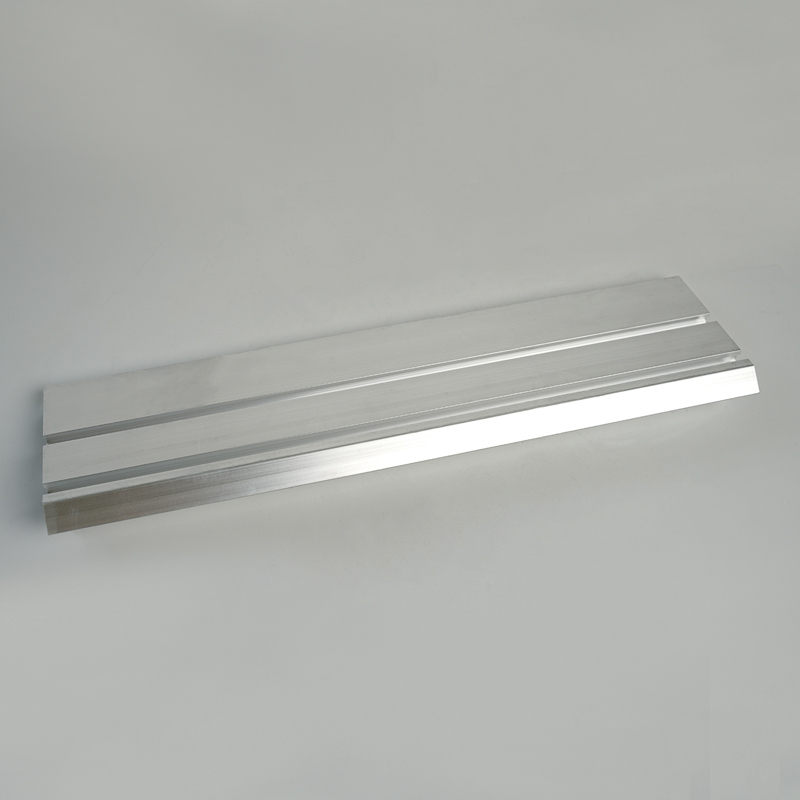

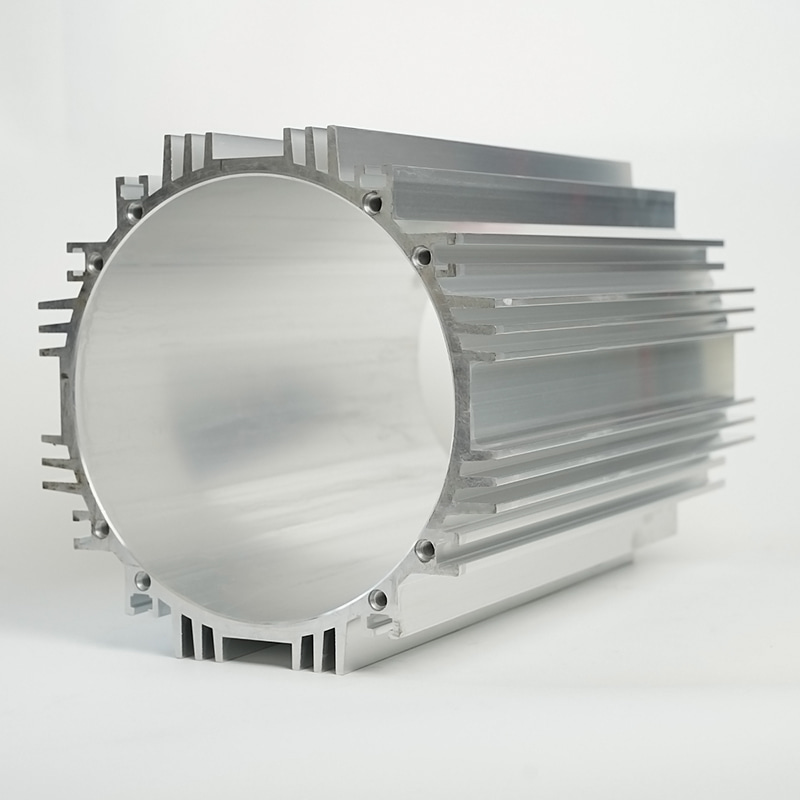

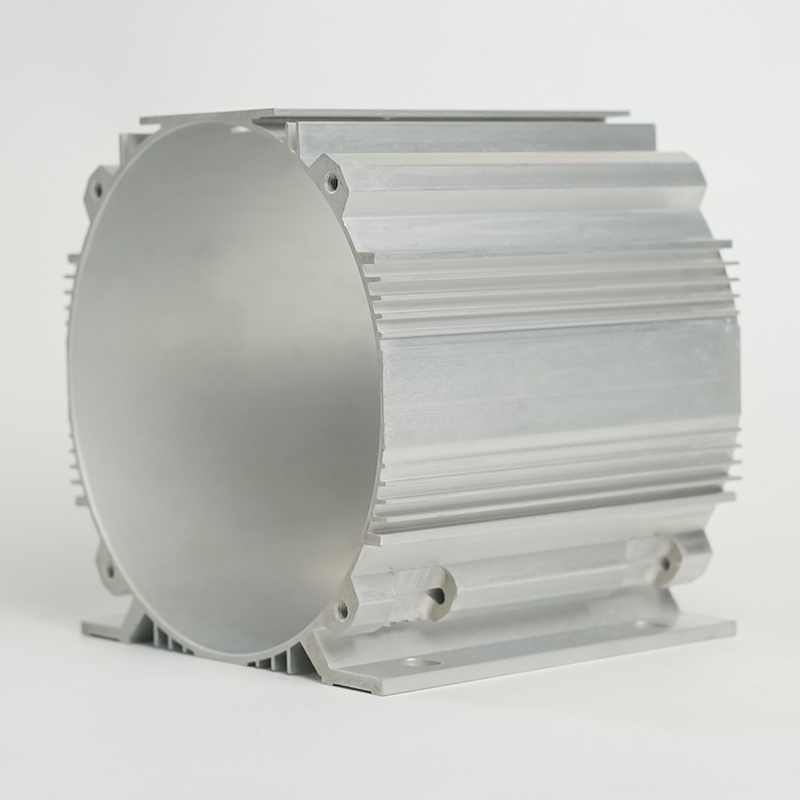

1. سبيكة الألومنيوم: الاختيار السائد

أصبحت سبيكة الألومنيوم هي مادة الاختيار الأول لقذائف تبديد حرارة السيارات بسبب كثافتها المنخفضة (حوالي 2.7 جم/سم) ، والتوصيل الحراري الممتاز (الموصلية الحرارية 200-250W/(M · K)) ، وسهولة المعالجة والتشكيل. على سبيل المثال ، 6063 سبيكة الألومنيوم لها خصائص بثق جيدة وهي مناسبة لتصنيع الأشكال المعقدة لزعانف تبديد الحرارة ؛ في حين أن سبيكة الألمنيوم المصنوعة من ADC12 مناسبة للقذائف المدمجة المدمجة بسبب سيولة جيدة. بالإضافة إلى ذلك ، يمكن لسطح سبيكة الألومنيوم تحسين مقاومة التآكل والجمال من خلال علاج الأنود ، وتلبية الاحتياجات المزدوجة لخفيفة الوزن والموثوقية.

2. سبيكة النحاس: تطبيق سيناريو التوصيل الحراري العالي

إن الموصلية الحرارية لسبائك النحاس (مثل النحاس والنحاس) تصل إلى 380-400 واط/(م · ك) ، وهي مناسبة للسيناريوهات ذات المتطلبات العالية للغاية لفعالية تبديد الحرارة ، مثل قشرة بارد زيت المحرك من السيارات الرياضية عالية الأداء أو وحدة التحكم الإلكترونية العالية في السيارات الكهربائية. ومع ذلك ، فإن الكثافة العالية (8.9g/cm³) والتكلفة العالية تحد من تطبيقها في تصميمات خفيفة الوزن على نطاق واسع.

3. سبيكة المغنيسيوم: اتجاه جديد من الوزن الخفيف

تبلغ كثافة سبيكة المغنيسيوم 1.8 جم/سم مكعب ، وهي أخف المادة الهيكلية المعدنية في الوقت الحاضر ولها موصلية حرارية معينة (الموصلية الحرارية حوالي 150 واط/(م · ك)). مع تقدم تقنية صب سبيكة المغنيسيوم (مثل الصب المصاب شبه الصلبة) ، زاد تطبيقها في قذائف تبريد السيارات تدريجياً ، خاصة في مجال مركبات الطاقة الجديدة ، مما قد يقلل من وزن السيارة وزيادة النطاق. ومع ذلك ، فإن سبائك المغنيسيوم لديها مقاومة تآكل سيئة وتحتاج إلى تحسين من خلال الطلاء أو العلاج المركب.

4. المواد المركبة: مستقبل اختراقات الأداء

تجمع المواد المركبة القائمة على الألياف المعززة للألياف الكربونية (CFRP) بين الموصلية الحرارية العالية والخصائص الخفيفة الوزن ، مع توصيل حراري تصل إلى 100-200W/(M · K) ، وكثافة 1.5-2.0 جم/سم فقط. يمكن لهذا النوع من المواد أن يدرك تباين التوصيل الحراري ويوجه بدقة مسار نقل الحرارة من خلال اتجاه ألياف الكربون. على الرغم من أن التكلفة مرتفعة في الوقت الحاضر ، إلا أنها لديها إمكانات كبيرة للتطبيق في السيارات الراقية وحقول الفضاء.

3. اتجاهات التصميم والابتكارات التكنولوجية لإسكان المشتت الحراري للسيارات

من أجل مواجهة تحديات التبريد التي جلبها الذكاء والكهرباء في صناعة السيارات ، يتطور تصميم السكن الحراري نحو كفاءة ومتكاملة وذكية:

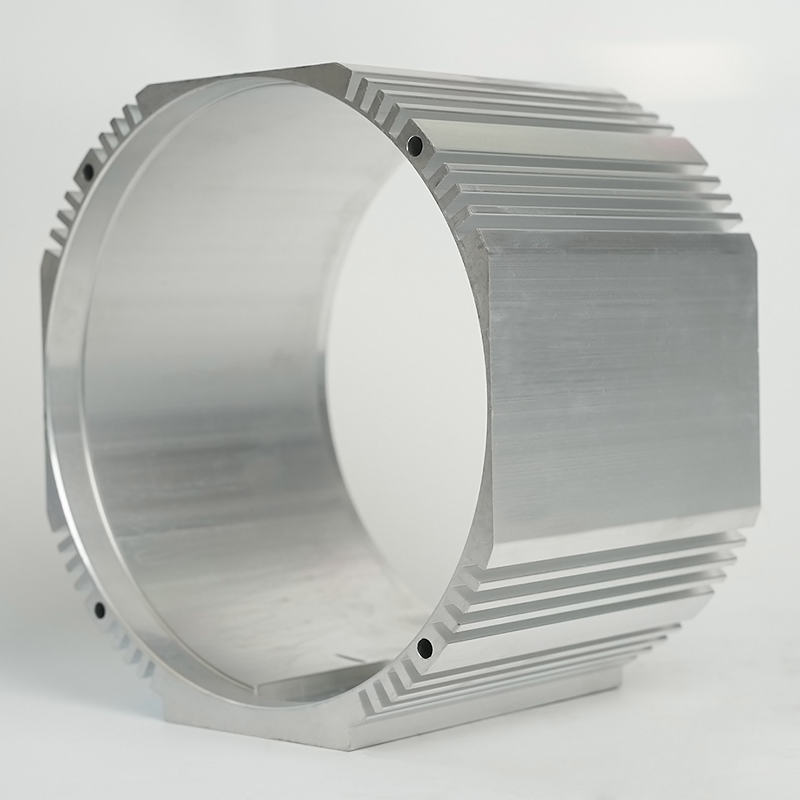

1. التصميم البسيط يحسن كفاءة تبديد الحرارة

أصبح تقليد هياكل تبديد الحرارة في الطبيعة (مثل قرص العسل وجلود الصبار) مصدر إلهام جديد للتصميم. على سبيل المثال ، يمكن أن يقلل تحسين مسار تدفق الهواء عبر بنية الزعنفة البايونية من مقاومة الرياح مع زيادة منطقة تبديد الحرارة. وقد أظهرت الدراسات أنه مقارنة مع الزعانف التقليدية المستقيمة ، يمكن زيادة كفاءة تبديد الحرارة للزعانف المسننة المترتبة بنسبة 15 ٪ -20 ٪ ، وخاصة مناسبة لقذائف تبديد الحرارة المبردة بالهواء.

2. تقنية تكامل القنوات الصغيرة

تحقق تقنية تبديد الحرارة الدقيقة في تبادل حرارة فعال من خلال معالجة المتسابقين على نطاق الميكرون داخل القشرة لزيادة منطقة التلامس في وسيط التبريد (الماء أو الزيت). تم تطبيق هذه التكنولوجيا على نظام الإدارة الحرارية للبطارية للسيارات الكهربائية. يمكن أن يزيد التصميم المتكامل لسكن الجار الحراري مع حالة البطارية من توحيد درجة حرارة حزمة البطارية بنسبة 30 ٪ ، والتحكم في فرق درجة الحرارة في حدود ± 2 ℃.

3. إدارة درجة الحرارة الذكية

من خلال تعميم تقنية إنترنت الأشياء (IoT) ، بدأ مساكن الجار بالحرارة في دمج أجهزة استشعار درجة الحرارة وأنظمة التحكم الذكية. على سبيل المثال ، تتم مراقبة درجة الحرارة في الوقت الفعلي بواسطة مستشعر حراري أو مستشعر بالأشعة تحت الحمراء ، ويتم ضبط سرعة المروحة أو معدل تدفق المبرد ديناميكيًا لتحقيق التوازن الأمثل بين كفاءة تبديد الحرارة واستهلاك الطاقة. هذا التصميم الذكي مناسب بشكل خاص للنماذج الهجينة ، ويمكن تبديل وضع التبريد تلقائيًا وفقًا لتحميل المحرك.

4. تطبيق التصنيع المضافة (الطباعة ثلاثية الأبعاد)

تقاطع تكنولوجيا الطباعة ثلاثية الأبعاد قيود تقنية المعالجة التقليدية وتسمح بتصميم المتسابقين الداخليين المعقدين والهياكل المسامية. على سبيل المثال ، يمكن أن تحقق قشرة تبديد حرارة سبيكة الألومنيوم المصنوعة من تقنية ذوبان الليزر الانتقائي (SLM) قناة تبريد على شكل. بالمقارنة مع عملية البثق التقليدية ، تزداد كفاءة تبديد الحرارة بأكثر من 40 ٪ ، مع تقليل استهلاك المواد بنسبة 20 ٪.

4. حل تحسين السكن الحراري والتحقق من الأداء

في أنظمة تبريد السيارات ، يتطلب تحسين الإسكان بالمرفق الحراري النظر الشامل للأداء الحراري والقوة الميكانيكية والتحكم في التكاليف. فيما يلي خطوات تحسين المفتاح:

1. تحليل المحاكاة الحرارية: يتم إجراء محاكاة مجال التدفق الحراري من خلال أدوات CAE مثل ANSYS والطلاء ، ويتم تحسين تباعد الزعنفة ، والسمان وتخطيط العداء لضمان توزيع درجة الحرارة الموحدة. على سبيل المثال ، بعد تحسين قشرة تبريد المحرك لنموذج مركبة معين من خلال المحاكاة ، يتم تقليل درجة الحرارة القصوى بمقدار 12 ℃ ويزداد كثافة تدفق الحرارة بنسبة 25 ٪.

2. التحقق من القوة الهيكلية: استخدم تحليل العناصر المحدودة (FEA) للتحقق من موثوقية الصدفة تحت أحمال الاهتزاز والضغط لتجنب التكسير الناجم عن الرنين أو تركيز الإجهاد. في التصميم الخفيف الوزن ، يلزم التحسين الطوبولوجي للاحتفاظ بالمواد في مناطق الحمل الرئيسية للإجهاد وتجويف المناطق غير الحاملة لتحقيق النسبة المثلى للقوة والوزن.

3. مطابقة العملية: حدد تقنية المعالجة المناسبة وفقًا لخصائص المواد. على سبيل المثال ، فإن عملية بثق سبيكة الألومنيوم مناسبة للإنتاج الضخم لقذائف تبديد الحرارة العادية على شكل شكل منتظم ، في حين أن عملية الصب الأكثر ملاءمة لهياكل التجويف المعقدة ؛ لتلبية احتياجات التخصيص الصغيرة ، الطباعة ثلاثية الأبعاد أو معالجة CNC أكثر مرونة.

4.

على خلفية الانتقال من صناعة السيارات إلى الكفاءة والكهربة ، فإن الإسكان بالمرار الحراري ، باعتباره المكون الأساسي لنظام التبريد ، يحسن أدائه أمرًا بالغ الأهمية لموثوقية وكفاءة الطاقة في السيارة بأكملها. في المستقبل ، مع تقدم تكنولوجيا علوم وتصنيع المواد ، ستصبح قشرة تبديد الحرارة مع كل من الموصلية والذكاء الحراري الخفيف والذكاء السائد في الصناعة. تحتاج المؤسسات إلى الاستمرار في الانتباه إلى الاتجاهات التكنولوجية ، وإنشاء حلول تبديد الحرارة تلبي احتياجات الجيل القادم من السيارات من خلال الابتكار المادي ، وتحسين التصميم وترقيات العمليات ، وتولي زمام المبادرة في مسابقة السوق الشرسة. .